隨著工業4.0的到來,製造商可以利用一系列的技術創新,比如資料分析、數位分身、人工智慧和自主機器人等。這些技術創新可以提高生產效率和可靠性,降低生產成本,說明企業在整個生產製造過程中做出更加明智的決策。企業需要將新的IT系統導入生產製造環境中,以提供足夠的運算能力來應用這些技術創新。但是,針對製造環境的可靠性、安全性和連續性的疑慮,可能會阻礙新IT系統的部署。

在工業環境中有很多製造應用,如物流和食品飲料(F&B)加工。新導入的IT系統在邏輯上可以與這些應用「並行」或「串聯」[1]。但本文主要側重於後者,在這裡IT系統可以為自動化系統帶來附加價值。IT系統被部署為本地資料中心(通常稱為邊緣IT或邊緣運算)。如今工業4.0應用日益增多,然而,儘管邊緣IT的好處很多,但也會增加製造產業自動化系統的當機風險。因此,製造商必須透過適當投資IT來使風險最小化。

同時,與典型的IT環境不同,製造環境面臨獨特的挑戰,比如惡劣的環境條件和安全問題,這給在這些環境中工作的IT人員帶來了額外的壓力。本文探討製造業的生產環境和當機成本,並介紹了在工業4.0時代推動智慧工廠的技術創新。還將比較不同程度的彈性邊緣運算基礎設施解決方案的可用性,並闡述該領域的最佳實踐,以幫助企業大幅降低當機風險。

生產製造環境和當機成本

過去十年的統計資料顯示,生產製造的當機可能導致企業每小時損失慘重。製造環境中的自動化系統當機會影響生產效率、盈利水準和客戶體驗,甚至會損害製造商的品牌聲譽。以下是過去十年關於製造環境當機成本的三項統計資料。

・汽車工業

在2005年,由Advanced Technology Services(ATS)執行的一項調查中,101名製造業高官被問及當機成本問題,他們分別來自供應商、發動機製造商和汽車製造商。調查發現,當機的平均損失為每分鐘2.2萬美元,其中最高可達每分鐘5萬美元。從平均值來看,這相當於每小時130萬美元[2]。

・所有的製造業

在2013年,由Industry Week進行的一項針對數百名IT領導者的調查顯示,每次當機事件的平均成本為1.7萬美元[3]。亞伯丁集團(Aberdeen Group)在2016年進行的另一項研究發現,在過去三年,82%的公司經歷了計畫外當機,當機時間平均每小時可造成26萬美元的損失,與2014年的16.4萬美元相比,增加了60%[4]。

工業4.0技術概覽

筆者預計,在工業4.0時代,由於製造流程高度自動化且互相整合,因此當機所需付出的成本將更高。因此,為了防止當機,企業需要進行正確的投資以確保其關鍵流程「常時運作」。

市場上對工業4.0有很多種定義。麥肯錫(McKinsey)的定義是,工業4.0是製造業數位化轉型的下一個階段,受到四大顛覆性因素的推動:大數據、運算力和聯網力的驚人成長,尤其是新的低功耗廣域網路技術的發展;分析和商業智慧能力的出現;人機介面的新形式,如觸控螢幕和擴增實境系統;以及數位化指令向物理世界傳輸的提升,如高階機器人和3D列印等[5]。

根據這個定義,可以說工業4.0是新型技術創新驅動的結果。圖1總結主要的新興技術創新,這些創新將提高製造業營運效率、生產效率和產品品質,同時減少工業4.0中設備故障和製造成本等。

以下描述了每種技術創新並說明了它們為產業所帶來的好處。

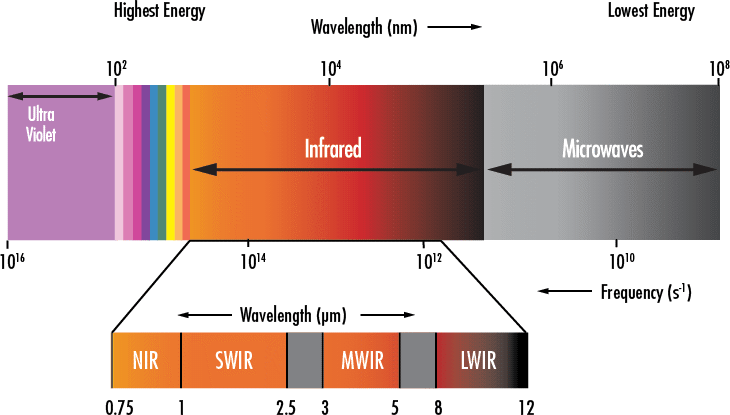

・影像分析

使用高解析度攝影機進行工業產品品質檢查,以檢測產品缺陷。這項技術可以提升產品品質和生產製造效率。

・數位分身[6]

被定義為從根本上說,是物理物件或過程的歷史和當前行為的一種不斷更新的數位化模擬映射,有助於最佳化業務績效。數位分身可以透過更快地檢測問題來幫助預測結果並更快地解決物理問題。從設計和開發到產品生命週期的結束,它可以提供產品的完整數位足跡。

・人工智慧(AI)[7]

按照亞馬遜的定義,是一個致力於解決通常與人類智慧相關的認知問題(如學習、問題解決和模式識別)的電腦科學領域。人們經常聽到兩個詞彙:機器學習(ML)和深度學習(DL),它們都是從人工智慧學科派生而來的電腦科學領域。人工智慧可以為價值鏈的各個環節帶來收益,也可以作為其它一些技術創新的基礎,比如接下來討論的自主機器人。

・自主機器人[8]

是能夠自動執行任務而毋需明確人工控制的智慧型機器。在製造環境中,這意謂著該機器可以與其它機器之間(M2M)交流,可以與人互動,並且可以透過與用戶的直觀協作來最大化效率。自主機器人技術可以提高製造效率和生產效率。德勤提出了另一個觀點,那就是自主機器人將推動供應鏈創新[9]。

・3D列印

也稱為增材製造,是一種用數位化設計來創造實體物件的技術。它通常是指透過將材料彼此疊加來製作三維物件,進而可以輕鬆生產出備件、模型、夾具、工具等,幫助製造商更順利地開展研發、生產和工廠維護等工作。

・資料分析

是一種透過分析原始資料得出有關該資訊結論的一門學科。製造商可以利用資料分析來實現品質保證和缺陷追蹤,進而提高生產效率,並透過狀態監測和預測性維護將風險降至最低。

・擴增實境(AR)

意謂著將兩種不同的環境合併或融合,以提高工廠營運人員的有效性和效率。一種環境是真實的(沒有任何輔助,用肉眼可以看到的東西),另一種環境是虛擬的(不是「真實的」,而是電腦建構的環境)。在完全的真實環境和完全虛擬的環境這兩端之間,可以有各種不同比例的融合。介於兩者之間的部分就是擴增實境,也可以叫混合實境[10]。

這些技術創新是基於資料的,並要求製造環境具備全新的工業物聯網(IIoT)和運算能力水準。IT人員需要重新審視其IT部署策略,透過更多的資料收集、整合、處理和分析來支援這些技術,並將運算能力部署到更靠近用戶或事物的位置。以下將說明如何透過IT和操作技術(OT)融合來實現這些技術。

透過IT/OT融合讓創新技術成為可能

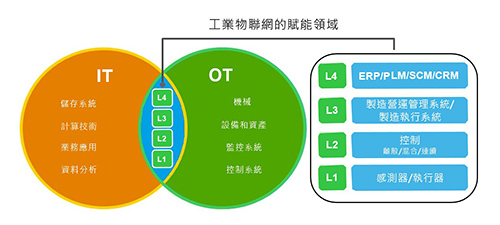

為了透過這些技術創新實現上述優勢,工業領域的IT人員需要整合IT和OT,並將邊緣IT部署到自動化層級的較低層級(如控制層級、製造執行系統層級和ERP層級),以支援影像分析和自主機器人等技術。

整合IT和OT

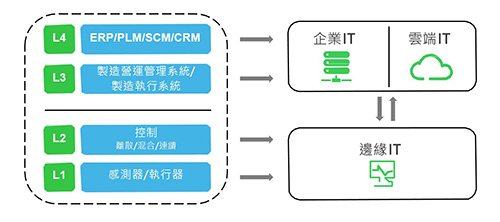

隨著電子產品變得越來越智慧化,成本也更低,因此人們希望能將它們嵌入到自動化較低的層級,包括控制層級、感測器和執行器。這意謂著OT系統將與IT系統融合,以打造一種由資訊驅動的體系結構。圖2展示了透過IT和OT融合實現的營運架構(基於LNS的研究亮點)[11]。印證這種趨勢的另一個觀點是Gartner在2019年對IIoT的一項最新研究,該研究表明IT和OT的融合日趨成熟[12]。

將邊緣IT部署到自動化層級中更低層級

對影像分析、擴增實境和自主機器人的即時控制需要將運算力從雲端IT或企業IT[13]部署到邊緣。邊緣運算的優勢包括低延遲、即時回應、移動性和出色的安全性,進而讓智慧製造得以實現。感測器、執行器和控制器之類的OT設備能夠清晰地與IT系統連接。例如,嵌入式溫度、壓力和聲音感測器的控制閥能夠按企業的設定值自主運行。企業IT或雲端IT支援ERP、PLM、SCM、CRM、MOM、MES等企業系統,如圖3所示[14]。

邊緣IT系統中的邊緣閘道可聚合來自各方的資料,並在合適的時間向合適的人員提供即時業務資訊。這確保了高水準的性能和連線性,可以滿足應用的關鍵需求。在工業4.0中,人們可能會看到越來越多這類應用的出現。企業IT或雲端IT使公司可以分析整個工廠、多個工廠,甚至供應商的工廠。例如,物流資料、過程資料和績效資料可以與高階資料分析和AI進行總體比較。表1列出了工業4.0製造環境中不同IT系統支援的技術創新。

在製造環境中部署邊緣IT的挑戰

隨著邊緣IT進入製造環境,IT人員在防範IT系統故障方面將面臨更大壓力,因為這些故障可能導致自動化系統當機。在工業4.0的自動化流程中,人們對邊緣IT的依賴越多,就越應當嚴格防範IT系統故障或當機。因此,需要確保邊緣IT系統具有出色的可用性和可靠性,並得到正確部署和維護,以避免意外的斷電和其它形式的計畫外當機,因為這些當機事件會中斷生產。此外,在工業環境中部署邊緣IT系統也具有挑戰性,以下將對此進行討論。

與一般的IT環境不同,將邊緣IT部署為生產車間現場的資料中心時會遇到許多獨特的挑戰和要求。以下詳細介紹了每個挑戰。

・可用性

當邊緣IT與生產製造過程串聯時,邊緣IT系統的故障可能導致自動化系統當機,進而中斷生產。以汽車產業為例,不同Tier等級(即不同的可用性層級)的邊緣運算是如何影響企業的當機成本。在此假設先前所述的當機時間成本為每小時130萬美元。在一種情況下,製造過程串聯部署了一個Tier1[15]等級的本地邊緣IT解決方案(可用性為99.67%,當機時間為28.82小時)。在另一種情況下,透過部署一個Tier3等級的邊緣IT解決方案提供了99.98%的可用性,當機時間為1.58小時。表2比較了在使用不同可用性等級的邊緣IT時,自動化系統的當機時間和當機成本。注意,這裡假設自動化系統和生產製造完全依賴於IT的可用性。結果表明,透過部署Tier3等級邊緣運算來替代Tier1等級的邊緣運算,可以減少95%的當機損失,即每年3,530萬美元。

・潛在環境風險

製造廠房的周邊環境條件通常很難控制。溫度和濕度浮動範圍通常很廣,粉塵顆粒或其它污染物較多,發生漏水、振動、碰撞和滋擾事件的概率較高。在工業環境中部署邊緣IT時,必須考慮這些潛在風險。

・空間限制

在製造環境中部署邊緣IT常常存在空間限制,尤其是對現有工廠進行改造時。這意謂著可能沒有能放置機櫃的專用空間。還有一個可能是,無論廠房內有多少的空餘面積,其空間價值都太高,不能用來部署邊緣IT。

・物理安全性

與辦公樓和商業環境不同,製造環境可能難以限制人員訪問已安裝的IT資產。工廠車間的人員可隨意接觸到位於同一車間內的IT設備。當IT設備處於公共空間時,IT設備無法像在專用機房中那樣獲得層層保護。人們可走近並碰觸它,產生惡意破壞或意外當機的風險。

・可管理性

IT設備通常遍布整個製造環境。此外,一般的工廠車間很少會有專門的IT人員來監控和管理邊緣IT。這種分散式布局加上缺少合格的IT人員,使其面臨管理方面的挑戰,比如無法獲知邊緣IT機櫃位於何處、它們是否上線以及是否有當機風險。

・網路安全

工業物聯網的普及也伴隨著比以前更多的網路安全風險。人們應該防範透過聯網連接設備發起的直接網路攻擊,以及行動媒體設備帶來的風險。這些網路攻擊將威脅IT和OT系統的正常執行時間以及諸如企業和客戶資料的隱私。

(本文作者Paul Lin為施耐德電機科研中心技術總監;Steven Carlini為施耐德電機創新與資料中心副總裁)